滚珠丝杠的制造工艺涉及高精度加工和严格的质量控制,其核心在于确保滚珠与螺旋滚道的精密配合,从而实现低摩擦、高精度和长寿命。以下是其关键制造流程及技术要点:

一、材料选择与预处理

-

丝杆与螺母材料

-

常用材料:

-

合金钢:SCM440(JIS标准)、SUJ2(高碳铬轴承钢)、58CrMo4(德标)。

-

特殊需求:不锈钢(SUS304/316,用于腐蚀环境)、陶瓷涂层(真空/高温场景)。

-

-

预处理:

-

锻造/轧制:改善材料内部晶粒结构,提升机械性能。

-

球化退火:降低硬度,便于后续切削加工。

-

-

-

滚珠材料

-

GCr15(高碳铬轴承钢)或陶瓷(Si3N4),直径公差±0.001mm,表面粗糙度Ra≤0.05μm。

-

二、丝杆制造工艺

1. 粗加工:车削/轧制螺纹

-

车削:

-

使用数控车床初步切削螺旋槽,留磨削余量(0.2~0.5mm)。

-

-

冷轧成形(经济型丝杆):

-

通过轧辊挤压成型,效率高但精度较低(C7~C10级)。

-

2. 热处理:渗碳淬火/感应淬火

-

渗碳淬火:

-

表面渗碳(深度0.5~1.5mm)→ 淬火(硬度HRC58~62)→ 低温回火。

-

目的:提高滚道表面硬度,芯部保持韧性。

-

-

感应淬火:

-

局部快速加热淬火,适用于大直径丝杆。

-

3. 精密磨削:螺旋滚道成型

-

工艺:

-

使用数控磨床(如瑞士STUDER),金刚石砂轮精密磨削滚道。

-

关键参数:导程误差≤3μm/300mm(C3级精度)。

-

-

检测:

-

激光干涉仪检测导程累积误差,轮廓仪测量滚道截面形状。

-

4. 表面处理

-

镀硬铬:厚度0.005~0.02mm,防锈+耐磨。

-

氮化处理:表面生成氮化层(硬度HV1000+),适用于无润滑环境。

三、螺母制造工艺

-

内螺纹加工

-

精密磨削:与丝杆配对磨削,确保滚道一致性。

-

滚珠循环通道加工:

-

端盖回流式:钻孔+回流管钎焊。

-

内部循环式:数控铣削导槽(误差±0.01mm)。

-

-

-

热处理与精加工

-

同丝杆进行渗碳淬火,内孔珩磨至Ra0.2μm以下。

-

四、滚珠制造工艺

-

冷镦成型:钢球毛坯高速冲压成形。

-

热处理:淬火+低温回火(硬度HRC62~66)。

-

精密研磨:

-

多级研磨(粗磨→精磨→抛光),最终球度误差≤0.1μm。

-

-

分选:按直径分组(0.5μm间隔),匹配滚道公差。

五、组装与调试

1. 滚珠选配与装入

-

按尺寸分组装入滚珠,确保负载均匀分布。

-

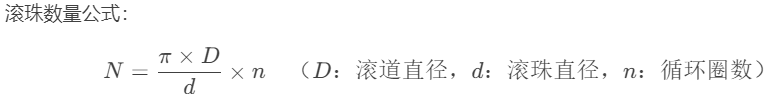

滚珠数量公式:

2. 预压调整

-

双螺母预压:通过垫片厚度调节预紧力(常用预压量2%~5%额定动载荷)。

-

单螺母过盈预压:选用超大滚珠(过盈量2~5μm)。

3. 跑合测试

-

空载运行2~4小时,磨合后更换润滑脂,消除初期磨损。

六、关键工艺难点

-

滚道轮廓精度

-

哥特式拱形(Gothic Arch)滚道的对称性误差需≤1μm,避免偏载。

-

-

热变形控制

-

磨削时使用恒温冷却液(20±0.5℃),防止热膨胀导致导程误差。

-

-

循环系统密封性

-

回流管焊接需无气孔,内部导槽过渡区抛光至镜面(Ra≤0.1μm)。

-

七、检测与质量控制

| 检测项 | 方法/设备 | 标准(C3级) |

|---|---|---|

| 导程误差 | 激光干涉仪 | ≤0.018mm/300mm |

| 滚道粗糙度 | 表面轮廓仪 | Ra≤0.2μm |

| 预压扭矩 | 扭矩传感器 | 符合品牌动态扭矩曲线 |

| 疲劳寿命 | 轴向负载循环试验机 | L10寿命≥10⁶转(额定负载) |

八、不同精度等级的工艺差异

| 精度等级 | 核心工艺 | 应用场景 |

|---|---|---|

| C0/C1 | 超精密磨削+手工修研 | 光刻机、坐标测量机 |

| C3/C5 | 数控磨削+自动检测 | 数控机床、机器人 |

| C7/C10 | 冷轧成形+普通磨削 | 自动化设备、输送线 |

九、未来工艺趋势

-

增材制造:3D打印一体化螺母结构(优化内部循环通道)。

-

智能加工:AI实时补偿磨削误差(如热变形、刀具磨损)。

-

绿色工艺:低温离子渗氮替代传统淬火(减少能耗与变形)。

总结:滚珠丝杠的制造是精密机械加工的集大成者,其工艺水平直接决定性能上限。从材料冶金到纳米级磨削,每一步都需突破微米级精度壁垒。理解这些工艺细节,有助于选型时评估供应商技术实力,或在故障分析中定位根本原因。

关注微信公众号

关注微信公众号