嘿,你是不是也好奇,一根高精度的滚珠丝杆到底是怎么做出来的?别以为它就是车床随便削削、砂轮随便磨磨那么简单。其实,它背后是一场融合了材料学、热处理和精密加工技术的“制造艺术”。一枚优秀的滚珠丝杆,不仅精度要达到微米级,还得寿命长、性能稳。而这一切,都藏在它复杂又严谨的制造流程里。

作为一名跑过不少工厂、亲手拆解过不少丝杆的“技术控”,我深深觉得:只有搞懂它的加工工艺,你才能分辨出谁家是真正靠谱的供应商,谁家只是“看起来很美”。今天,我就带你沉浸式体验一根高端滚珠丝杆从“毛坯料”到“成品”的完整加工之旅,让你不仅看懂,还能“看透”!

一、两条技术路线:研磨 vs 轧制,你选谁?

滚珠丝杆的制造,一上来就面临路线选择:是要“研磨”还是“轧制”?这可不是随便选选,它直接决定了丝杆的性能和价格。

研磨成型:用砂轮一点点“精雕细琢”出螺纹滚道。走的是高端路线,适合那些对精度要求“锱铢必较”的场合,比如C5/C3/C1级丝杆。

轧制成型:用模具直接“压”出螺纹滚道。走的是经济实用路线,适合C7/C10这类对成本敏感、精度稍低的应用。

接下来,我们就以技术要求最高的研磨级丝杆为例,看看它是怎么一步步“修炼”成精品的。

二、研磨级滚珠丝杆:三大阶段,步步精心

一根顶级丝杆的诞生,可不是一蹴而就的。它得经历三大阶段、十几道关键工序,每一关都不能掉链子。

第一阶段:坯料准备与初加工--打好基础是关键

1. 选材要讲究:

材料选的是高碳铬轴承钢,比如GCr15或SUJ2。这种钢材在经过热处理之后,会变得又硬又耐磨,而且尺寸还特别稳定——就像武侠小说里说的“根骨奇佳”。

2. 下料和打中心孔:

先把长棒料切成需要的长度,然后在两端加工出“中心孔”。这个孔看着不起眼,却是后续所有加工工序的“定盘星”,位置偏一点都不行!

3. 粗车和半精车:

在精密车床上,把丝杆的外圆、台阶等部位初步车削出来。注意,这里要留出合适的加工余量,为后面的热处理和磨削做准备。

第二阶段:核心螺纹制造与热处理--注入灵魂的时刻

1. 热处理:性能的“定海神针”

这是丝杆变“强”的关键一步。流程包括淬火(提升硬度)、深冷处理(稳定尺寸)和回火/时效处理(消除应力、增加韧性)。每家厂的热处理工艺可都是机密,绝不外传!

2. 精密磨削:精度从这里“长”出来

先磨外圆和端面:以中心孔为基准,把安装轴承的轴颈磨得又圆又准。

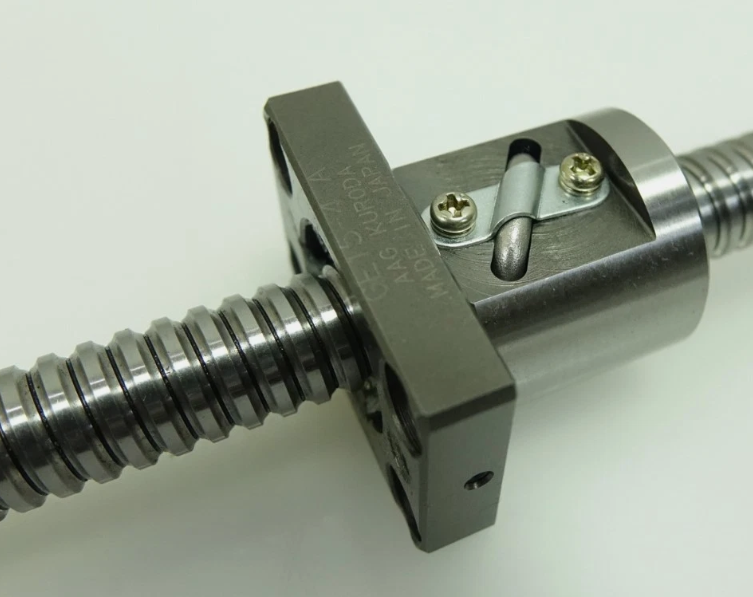

再磨螺纹滚道:这可是整个流程的“C位”工序!必须在恒温、防震、超洁净的车间里,用特制的成型砂轮一点点磨出来。砂轮的形状要修得和滚道截面一模一样(通常是哥特式拱形),丝杆一边转,砂轮一边走,最终磨出光滑又精准的螺旋滚道。

第三阶段:终检与防护——最后一关,绝不放松

1. 精度综合检测:

用激光干涉仪这类高精设备,在恒温检测室里对丝杆的行程误差、定位精度等做全面“体检”。每根合格的丝杆都会附带一份出厂检测报告,就像它的“身份证”。

2. 清洗与防锈处理:

把丝杆洗得干干净净,再涂上防锈油或做气相防锈,确保它在储存和运输过程中“颜值”不掉线。

3. 包装入库:

用特制的包装箱,内衬软质材料,把丝杆保护得好好的,确保它一路平安到达你手中。

三、轧制丝杆:经济实用派的代表

如果你对精度要求没那么高,但很在意成本和效率,那轧制丝杆可能更适合你。

核心工艺:冷轧成型。用精密轧轮对软化处理后的坯料施加高压,“挤”出螺纹滚道。

优点:效率高、成本低,而且金属纤维连续,疲劳强度好。

缺点:精度有限,一般用于C7/C10级产品。

雷研传动 · 技术咨询热线

15802034588

现在就打电话,获取精密丝杆加工工艺详解图册!

总结一下:一根高端滚珠丝杆的加工,就像一场材料学、热力学与精密机械加工的“三方会谈”。热处理给了它强健的“体魄”,精密磨削雕琢出它精准的“线条”,而全流程的极致品控则是它可靠性的“守护神”。只有真正理解这场“制造艺术”,你才能在选型时不被表象迷惑,直击产品内核。我们一直致力于和掌握顶尖工艺的伙伴合作,为你提供最值得信赖的产品!

添加客服微信号

添加客服微信号